TOTAL PRODUCTIVE MAINTENANCE

1.1 Pendahuluan

Salah satu permasalahan yang dihadapi oleh divisi

produksi perusahaan manufaktur adalah

bagaimana melaksanakan proses produksi seefisien dan seefektif mungkin tanpa adanya pemborosan waktu

akibat kerusakan mesin. Oleh karenanya losses

seperti pemborosan waktu, berkurangnya kecepatan produksi, dan faktor-faktor

yang menghambat lainnya harus dikurangi atau diminimalkan. Untuk mengurangi masalah tersebut maka sebuah perusahaan perlu didukung oleh

peralatan memadai dan tenaga kerja yang terampil untuk melakukan proses

produksi. Terkait dengan hal teresbut diatas maka aktivitas

perawatan terhadap mesin-mesin produksi merupakan bagian yang tidak dapat

terpisahkan dari aktifitas produksi (Kister

& Hawkins, 2006).

Permasalahan umum yang terjadi pada mesin seperti mesin yang kotor,

peralatan yang terbengkalai, mur dan baut hilang, oli yang belum diganti,

kebocoran pada mesin, bunyi-bunyi yang tidak normal, getaran mesin yang

berlebihan, filter yang belum

diganti, dan lain-lain, merupakan faktor yang berpotensi menyebabkan

terhentinya produksi karena kerusakan mesin (down time) yang pada akhirnya menyebabkan terhentinya proses produksi. Hal tersebut bagi

banyak perusahaan yang belum menerapkan TPM menyerahkan urusan perawatan

mesin-mesin produksi hanya kepada divisi mainteneance semata dan tidak adanya

keterlibatan secara menyeluruh dari operator produksi dalam perawatan mesin, kurangnya standard perawatan mesin,

kurangnya pelatihan kepada operator, kurang terampilnya operator dalam

menjalankan perawatan, dan juga lingkungan kerja yang kurang memadai akan

sangat berpotensi menyebabkan menurunya kinerja perusahaan (Campbell & Jardine, 2001).

Dengan

semakin ketatnya persaingan, menuntut kalangan industry untuk melakukan

effisiensi dan effektivitas yang menyeluruh disetiap lini produksi mereka. Oleh karena itu, untuk menjawab tantangan tersebut, dibutuhkan suatu sistem

perawatan yang

mampu mencakup kebutuhan dan kemampuan secara menyeluruh dan terstruktur dalam aktivitas perawatan. Total Productive Maintenance (TPM) merupakan salah satu metode yang

mampu menjawab

dan mengatasi permasalahan

tersebut diatas.

1.2 Apa itu Total Productive Maintenance?

Filosofi pemeliharaan yang kemudian berkembang dan banyak diterapkan dalam perusahaan

manufaktur dan

telah banyak memberikan hasil yang memuaskan adalah Total

Productive Maintenance (TPM). Menurut Nakajima (1986)

TPM adalah suatu program untuk pengembangan fundamental dari fungsi

pemeliharaan dalam suatu organisasi, yang melibatkan seluruh SDM-nya. Jika di

implementasikan secara optimal dan menyeluruh, maka TPM secara dramatis akan

mampu meningkatkan produktivitas dan kualitas, dan menurunkan biaya. TPM

merupakan pemeliharaan produktif yang dilaksanakan oleh seluruh karyawan

melalui aktivitas kelompok kecil yang terencana. TPM memungkinkan perusahaan untuk memiliki program

pemeliharaan peralatan produksi sehingga proses

produksi dapat berjalan dengan efektif dan efisien. Menurut Maggard

dan Rhney (1992), dengan menerapkan TPM maka memungkinkan sebuah perusahaan untuk menemukan pemborosan

yang timbul dan terjadi pada proses

produksi. TPM

dapat mengakomodasi tujuan dari suatu perusahaan sebab TPM merupakan pendekatan

yang berpotensi dalam menyediakan integrasi antara proses produksi dengan

pemeliharaan mutu melalui pengembangan kerja sama yang kuat pada seluruh level

di suatu perusahaan.

TPM merupakan suatu program perawatan

menyeluruh yang melibatkan seluruh pekerja melalui aktivitas kelompok kecil

yang bertujuan untuk meningkatkan produktiftas serta pada waktu yang sama dapat

meningkatkan kepuasan kerja dan moral karyawan. Total productive maintenance ini merupakan satu strategi yang berisikan (Nakajima, 1988 and Ahuja & Khamba, 2008)):

1. Optimasi efektivitas dan kesiapan peralatan (equipment),

kinerja dalam melakukan aktifitas produksi

2. Strategi integrase pemeliharaan untuk menjaga performance

dari semua peralatan yang ada di perusahaan.

3. Strategi integrase pemeliharaan yang melibatkan semua departemen dalam melakukan

aktivitas

pemeliharaan (Maintenance).

4. Strategi integrase pemeliharaan yang melibatkan semua individu secara terorganisir mulai dari manajemen teratas hingga ke tingkat pekerja (Operator).

5. Strategi integrase pemeliharaan dengan melakukan perawatan melalui aktivitas autoonomous maintenance yang dilakukan oleh grup-grup kecil

ditingkat operator.

Keunggulan

dalam aktivitas produksi khususnya manajemen

perawatan/pemeliharaan akan memberikan dampak positif terhadap kinerja

perusahaan melalui dua cara, yaitu dampak terhadap biaya produksi dan terhadap

pendapatan. Dampak terhadap biaya produksi terjadi melalui proses pembuatan

produk yang memiliki derajat konformasi yang tinggi terhadap standar-standar

sehingga bebas dari tingkat kerusakan yang mungkin. Dengan demikian proses

produksi yang memperhatikan kualitas akan menghasilkan produk berkualitas yang

bebas dari kerusakan, dengan demikian dapat dihindarkan terjadinya pemborosan (waste) dan inefisiensi. Sehingga ongkos

produksi per unit akan menjadi rendah yang pada gilirannya akan membuat harga

produk menjadi kompetitif (Schonberger, 1982). Dampak terhadap peningkatan pendapatan

terjadi melalui peningkatan penjualan atas produk berkualitas yang berharga

kompetitif. Sedangkan sebuah perusahaan biasanya akan mencapai suatu keunggulan

bersaing dalam tiga cara: dengan memberikan kualitas produk yang lebih baik,

menawarkan suatu layanan pelanggan yang terbaik, dan menjadi penguasa harga

dalam arti menjadi produsen dengan biaya yang rendah (Al

Fatta, 2007).

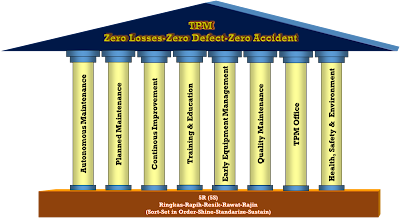

Didalam

penerapannya dilapangan, Total Productive

Maintenance menjadikan 5R (5S) sebagai pondasi utamanya dan

ditopang oleh 8 pilar utama. Pilar tersebut adalah (Nakajima,

1988):

|

Gambar 1: 5R dan 8 Pillar dalam penerapan TPM

|

1.3 Konsep 5R sebagai pondasi TPM

Referensi:

Ringkas

1. Memilah barang yang diperlukan & yang tidak diperlukan.

2. Memilah barang yang sudah rusak dan barang yang masih dapat digunakan.

3. Memilah barang yang harus dibuang atau tidak.

4. Memilah barang yang sering digunakan atau jarang penggunaannya.

Rapi

1. Menata/mengurutkan peralatan/barang berdasarkan alur proses kerja.

2. Menata/mengurutkan peralatan/barang berdasarkan keseringan penggunaannya, keseragaman, fungsi dan batas waktu penggunaannya.

3. Pengaturan (pengendalian) visual supaya peralatan/barang mudah ditemukan, teratur dan selalu pada tempatnya.

Resik

1. Membersihkan tempat kerja dari semua kotoran, debu dan sampah.

2. Menyediakan sarana dan prasarana kebersihan di tempat kerja.

3. Meminimalisir sumber-sumber kotoran dan sampah.

4. Memperbarui/memperbaiki tempat kerja yang sudah usang/rusak.

Rawat

1. Mempertahankan 3 kondisi di atas dari waktu ke waktu.

Rajin

1. Mendisiplinkan diri untuk melakukan 4 hal di atas.

1.4 Konsep 8 Pillar dalam penerapan TPM

1.

Autonomous

Maintenance & Operator (= “Kobetsu Kaizen & Jishu Hozen”)

a. Reset

based level, yaitu mengimplementasikan kegiatan maintenance harian oleh

Operator pada aktivitas pembersihan, inspeksi mesin, pelumasan mesin dan

pengencangan sambungan (baut, klem.dll)

b.

Menerapkan

Autonomous Maintenance & Operator di setiap working station.

2.

Planned

Maintenance

a.

Menjamin

mesin 100% siap untuk digunakan (reduce downtime & 100% readiness)

b.

Menjamin

mesin 100% mendukung pencapaian mutu yang konsisten, jumlah produk yang sesuai

dan ketepatan waktu bagi jawal pengiriman ke pelanggan

c.

Mengimplementasikan Preventive Maintenance Schedule dan Predictive Maintenance bagi kemudahan pelaksanaan

perawatan dan tindakan pencegahan

d.

Reduce maintenance & variable cost

3.

Continous Improvement

a.

Mengukur pemborosan di Tempat kerja

b. Mengeliminasi “MUDA” (Waste) untuk meningkatkan produktivitas

dan menurunkan biaya produksi (To

improve productivity & cost reduction)

c.

Meningkatkan

efektifitas kerja dengan menerapkan 6S (Sort, Set

in Order, Shine, Safety, Standardize & Sustain)

4.

Training

& Skill Development dengan pengimplementasian

Competencies Based Matrix

a.

Gaps

Skill & Training Analysis

b.

Conduct

training & awareness

c.

Verifikasi

efektivitas terhadap kepatuhan penerapan

d.

People

and Skill Matrix

5.

Early

Equipment & Process Management

a.

Periksa spesifikasi alat dan data teknis

b.

Pelajari kelemahan dan kekurangan sebagai langkah

perbaikan (Life cycle costing)

c.

Penerapan perbaikan design pada mesin terpasang dan

kemungkinan investasi mendatang pada: Kemudahan dalam pembuatan mesin/alat

kerja, Kemudahan instalasi, Kemudahan proses,Kemudahan dalam

pengendalian proses dan mutu produk dan Jaminan hasil produksi yang

bermutu konsisten

6.

Quality

Maintenance System “Hinshitsu Hozen”

a. Melakukan

evaluasi dan perbaikan terhadap kerusakan atas mutu dan control performa mesin

b.

Focus

pada kegiatan Quality Source and Quality Assurance

c.

Penerapan

Sistem Preventive Maintenance yang efektif dalam ketepatan waktu dan biaya

d.

Mengimplementasikan

pedeteksi kesalahan dini (Poka Yoke, Mistake

Proofing)

7.

TPM

office to support TPM Program (Office, Sales, Marketing, Finance/Accounting, IT and

Administration)

a.

Seluruh

department yang mendukung proses produksi, penyerahan produk dan pelayanan

pelanggan berpartisipasi aktif dalam kegiatan TPM untuk meningkatkan

efektifitas kinerja binis

b. Meningkatkan

kecepatan, efektifitas dan kesederhanaan sehingga bisnis proses menjadi lebih

ringkas dan tanggap terhadap kebutuhan pelanggan dan meningkatkan daya saing

perusahaan

8.

Health

Safety Environment Management System

a. Operasi bisnis yang berbasis kuat pada dukungan

kegiatan Keselamatan kerja dan lingkungan

b. Pelatihan dan implementasi pada seluruh aspek bisnis

proses untuk mencapai Zero Accident and Zero Pollution

c. Tunduk dan mematuhi secara

terhadap peraturan Pemerintah dan persyaratan Pelanggan untuk

mengimplementasikan kebijakan HSE.

- Davis, R., 1996,” Making TPM a part of factory life”’ Works Management, Vol.49, part 7, pp.16-17.

- Ireland, F.and Dale, B.G., 2001, “A study of total productive maintenance implementation”, Journal of Quality in Maintanance Engineering, Vol 7, pp.183-191.

- Lycke, Liselott., 2003,” Team development when implementing TPM”, Total Quality Management, Vol.14, No.2, pp.205-213.

- Mckellen, Chris.,2005,” Overall Equipment Effectiveness”, Production Management.

- Maggard, B., and Rhyne, d.m., 1992, “Total productive maintanance: a timely integration of production and maintanance”, Production and Inventory Management Journal, Quarter 4, pp.6-10.

- Nakajima, S., 1986, “TPM – a challenge to the improvement of productivity by small group activities”, Maintenance management International, Edition No.6, pp.73 -83.

- Nakajima, S., 1988, Introduction to Total Productive Maintenance, Productivity Press, Cambridge, MA.

- Nakajima, S., 1989, “TPM Development Programme: Implementing Total Productive Maintenance, Productivity Press, Cambridge, MA.